עיבוד מגנזיום, הכנת עפרות מגנזיום לשימוש במוצרים שונים.

מגנזיום (Mg) הוא מתכת לבנה כסופה הדומה במראה שלה לאלומיניום אך שוקלת שליש פחות. עם צפיפות של 1.738 גרם לסנטימטר מעוקב בלבד, היא המתכת המבנית הקלה ביותר הידועה. יש לו מבנה גבישי ארוז משושה (hcp), כך שכמו רוב המתכות של מבנה זה, הוא חסר משיכות כאשר הוא עובד בטמפרטורות נמוכות יותר. בנוסף, בצורתו הטהורה הוא חסר כוח מספיק עבור רוב היישומים המבניים. עם זאת, תוספת של אלמנטים מסגסוגת משפרת את תכונותיו עד כדי כך שסגסוגות מגנזיום יצוק וגם מחושל נמצאות בשימוש נרחב, במיוחד כאשר חשיבות למשקל קל וחוזק גבוה.

המגנזיום מגיב חזק עם חמצן בטמפרטורות גבוהות; מעל 645 מעלות צלזיוס באוויר יבש, הוא נשרף באור לבן בוהק וחום עז. מסיבה זו משתמשים באבקות מגנזיום בפירוטכניקה. בטמפרטורת החדר, נוצר סרט יציב של מגנזיום הידרוקסיד בלתי-מסיס במים על פני המתכת, ומגן עליו מפני קורוזיה ברוב האטמוספירות. בהיותו מגיב חזק היוצר תרכובות יציבות עם כלור, חמצן וגופרית, למגנזיום יש כמה יישומים מטלורגיים, כמו למשל בייצור טיטניום מטיטראן כלוריד ובפירוש ברזל תנור. התגובה הכימית שלה ניכרת גם בתרכובות המגנזיום שיש להן שימוש נרחב בתעשייה, ברפואה וחקלאות.

היסטוריה

המגנזיום שואב את שמו ממגנזיט, מינרל מגנזיום קרבונט, וממילא נאמר כי מינרל זה חייב את שמו למפקדות מגנזיט שנמצאו במגנזיה, מחוז באזור יוון העתיקה של תסליה. הכימאי הבריטי המפרי דייווי אמר כי ייצר אמלגם של מגנזיום בשנת 1808 על ידי אלקטרוליזציה של מגנזיום סולפט לח, תוך שימוש בכספית כקתודה. המגנזיום המתכתי הראשון, לעומת זאת, הופק בשנת 1828 על ידי המדען הצרפתי A.-A.-B. עסוק. עבודתו כללה הפחתה של מגנזיום כלוריד מותך על ידי אשלגן מתכתי. בשנת 1833 המדען האנגלי מייקל פאראדיי היה הראשון לייצר מגנזיום באמצעות אלקטרוליזה של מגנזיום כלוריד מותך. את הניסויים שלו חזר הכימאי הגרמני רוברט בונסן.

הייצור התעשייתי הראשון והמצליח החל בגרמניה בשנת 1886 על ידי Aluminum und Magnesiumfabrik Hemelingen, על בסיס אלקטרוליזה של קרנליט מותך. לימים הפך Hemelingen לחלק מהמתחם התעשייתי IG Farbenindustrie, שבשנות העשרים והשלושים של המאה העשרים פיתח תהליך לייצור כמויות גדולות של מגנזיום כלוריד מותך ונטול מים בעצם (המכונה כיום תהליך IG Farben) וכן את הטכנולוגיה לצורך אלקטרוליזציה של מוצר זה למתכת מגנזיום וכלור. תרומות אחרות של IG Farben היו פיתוח של מספר סגסוגות יצוקות וניתנות לריפוי, שטפי זיקוק והגנה, מוצרי מגנזיום מעובד, ומספר עצום של יישומי מטוסים ורכבים. במהלך מלחמת העולם השנייה החלה חברת דאו כימיקלים של ארצות הברית ומגנזיום אלקטרון לימיטד בבריטניה בהפחתה האלקטרוליטית של מגנזיום ממי הים שנשאבו ממפרץ גלווסטון, טקסס והים הצפוני בהרטלפול, אנגליה. במקביל באונטריו, קנדה, הוצג תהליך של LM Pidgeon להפחתה תרמית של תחמוצת המגנזיום עם סיליקון במכשירים מפוטרים חיצוניים.

בעקבות המלחמה איבדו היישומים הצבאיים בולטות. דאו כימיקלים הרחיבו את השווקים האזרחיים על ידי פיתוח מוצרי מחושל, טכנולוגיית חריטת תמונות ומערכות לטיפול במשטח. מיצוי נותר מבוסס על אלקטרוליזה והפחתה תרמית. לתהליכים אלה בוצעו חידודים כמו חימום פנימי של רשתות retorts (תהליך Magnetherm, שהוצג בצרפת בשנת 1961), מיצוי ממגני מים מגנזיום מיובשים (שהוצגה על ידי החברה הנורווגית Norsk Hydro בשנת 1974), ושיפורים בטכנולוגיית התא האלקטרוליטי בערך 1970.

נכון לשנת 2019, סין ייצרה כ -85 אחוז מהמגנזיום בעולם, ורוסיה, קזחסטן, ישראל וברזיל ייצרה חלק גדול מהיתר.

עפרות וחומרי גלם

היסוד השמיני בשכיחותו בטבע, מגנזיום מהווה 2.4 אחוזים מקרום כדור הארץ. בגלל התגובה החזקה שלו, הוא אינו מתרחש במדינת הילידים, אלא הוא נמצא במגוון רחב של תרכובות במי ים, מי מלח וסלעים.

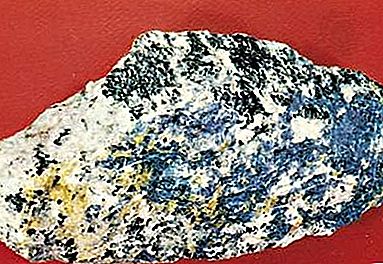

בין מינרלי העפרות הנפוצים ביותר הם דולומיט הפחמתי (תרכובת של מגנזיום וסידן פחמתי, MgCO 3 · CaCO 3) ומגנזיט (מגנזיום קרבונט, MgCO 3). פחות נפוץ הוא המינרל ההידרוקסיד ברוסיט, Mg (OH) 2, וההמינרלים המינרלים קרנליט (תרכובת של מגנזיום ואשלגן כלורי ומים, MgCl 2 · KCl · 6H 2 O).

ניתן לשחזר מגנזיום כלוריד ממתחי מים טבעיים כמו אגם המלח הגדול (המכיל בדרך כלל 1.1 אחוז משקל מגנזיום) וים המלח (3.4 אחוז), אך ללא ספק המקור הגדול ביותר הוא אוקיינוסים בעולם. למרות שמי הים הם רק בערך 0.13 אחוז מגנזיום, הם מייצגים מקור בלתי נדלה כמעט.

כרייה וריכוז

דולומיט וגם מגנזיט מכורים ומתרכזים בשיטות קונבנציונאליות. קרנליט נחפר כעפר או מופרד מתרכובות מלח אחרות המובאות לפני השטח על ידי כריית תמיסות. מי מלח המכילים מגנזיום באופן טבעי מרוכזים בבריכות גדולות על ידי אידוי סולארי.

מיצוי וזיקוק

מגיב כימי חזק, מגנזיום יוצר תרכובות יציבות ומגיב עם חמצן וכלור הן במצב הנוזל והן בגזים. המשמעות היא שהוצאת המתכת מחומרי גלם היא תהליך עתיר אנרגיה הדורש טכנולוגיות מכוונות היטב. ייצור מסחרי נוקט בשתי שיטות שונות לחלוטין: אלקטרוליזה של מגנזיום כלוריד או הפחתה תרמית של תחמוצת המגנזיום בתהליך הפידגון. אלקטרוליזה היוותה פעם כ 75 אחוז מייצור המגנזיום העולמי. עם זאת, בראשית המאה ה -21, כשסין התייצבה כמפיקת המגנזיום המובילה בעולם, עלות העבודה והאנרגיה הנמוכה שם אפשרה לתהליך פידאון להיות בר-קיימא מבחינה כלכלית למרות היותו פחות יעיל מאלקטרוליזה.

אלקטרוליזה

תהליכים אלקטרוליטיים מורכבים משני שלבים: הכנת חומר הזנה המכיל מגנזיום כלוריד וניתוק תרכובת זו למתכת מגנזיום וכלור בתאים אלקטרוליטיים.

בתהליכים תעשייתיים, הזנות התא מורכבות ממלחים מותכים שונים המכילים מגנזיום כלורי מים נטולי מים (ללא מים), חלקית מגנזיום כלוריד מיובש, או קרנליטה נטולת מים. על מנת למנוע זיהומים הקיימים בעפרות קרנליט, קרנליט מלאכותי מיובש מיוצר על ידי התגבשות מבוקרת מתמיסות המכילות מגנזיום ואשלגן. ניתן להשיג מגנזיום כלוריד מיובש חלקית על ידי תהליך דאו, בו מערבבים מי ים בפלוקולטור עם דולומיט ריאקטיבי קלות. מגנזיום הידרוקסיד בלתי-מסיס יורד לתחתית מיכל השקע, ממנו נשאבים כגרעין, מסוננים, מועברים למגנזיום כלוריד על ידי תגובה עם חומצה הידרוכלורית, ומייבשים בסדרת שלבי אידוי לתכולת מים של 25 אחוז. התייבשות סופית מתרחשת במהלך ההתכה.

מגנזיום כלורי מים נטול מים מיוצר בשתי שיטות עיקריות: התייבשות של מי מלח מגנזיום כלורי או כלורציה של תחמוצת מגנזיום. בשיטה האחרונה, המדוגמת בתהליך IG Farben, דולומיט שנשרף קלות מעורבב עם מי ים בפלוקולטור, שם משקעים מגנזיום הידרוקסיד, מסננים אותו ומסוללים לתחמוצת מגנזיום. זה מעורבב עם פחם, נוצר לכדורים בתוספת תמיסת מגנזיום כלוריד, ומיובש. הכדורים נטענים בכלורינור, תנור פיר מרופד לבנים, שם הם מחוממים על ידי אלקטרודות פחמן לכ -1,000–1,200 מעלות צלזיוס (1,800–2,200 מעלות צלזיוס). גז כלור המובא דרך שקעים בתנור מגיב עם תחמוצת המגנזיום לייצור מגנזיום כלוריד מותך, שמוטפחים בו במרווחים ונשלחים לתאים האלקטרוליטיים.

התייבשות של מי מלח מגנזיום מתבצעת בשלבים. בתהליך נורסקו הידרו מוסרים תחילה זיהומים על ידי משקעים וסינון. מי מלח מטוהרים, המכילים כ 8.5- אחוז מגנזיום, מרוכזים על ידי אידוי ל 14- אחוזים ומומרים לחלקיקים במגדל מילוי. מוצר זה מיובש עוד יותר לחלקיקים נטולי מים ומועבר לתאים האלקטרוליטיים.

תאים אלקטרוליטיים הם בעצם כלי מרופד לבנים המצוידים בקתודות פלדה מרובות ובאנודות גרפיט. אלה מורכבים אנכית דרך מכסה התאים ומוטבלים חלקית באלקטרוליט מלח מותך המורכב מכלורידים אלקלים שאליהם מתווסף מגנזיום כלוריד המיוצר בתהליכים המתוארים לעיל בריכוזים של 6 עד 18 אחוזים. התגובה הבסיסית היא:

טמפרטורות ההפעלה משתנות בין 680 ל- 750 מעלות צלזיוס (1,260 עד 1,380 ° F). צריכת החשמל היא 12 עד 18 קילוואט שעות לכל קילוגרם המיוצר מגנזיום. כלור וגזים אחרים נוצרים באנודות הגרפיט, ומתכת מגנזיום מותכת צפה לראש אמבט המלח, שם היא נאספת. ניתן לעשות שימוש חוזר בכלור בתהליך ההתייבשות.

הפחתה תרמית

בייצור תרמי, הדולומיט מועצם לתחמוצת מגנזיום (MgO) וליים (CaO), ואלו מופחתים על ידי סיליקון (Si), ומניבים גז מגנזיום ונגרר של סיליקט דיקלסיום. התגובה הבסיסית,

הוא אנדותרמי - כלומר יש ליישם חום כדי ליזום אותו ולקיים אותו. כאשר מגנזיום מגיע ללחץ אדים של 100 קילופסקלים (אטמוספרה אחת) בטמפרטורה של 1,800 מעלות צלזיוס, דרישות החום יכולות להיות גבוהות למדי. על מנת להוריד טמפרטורות תגובה, תהליכים תעשייתיים פועלים תחת ואקום. ישנן שלוש שיטות עיקריות, הנבדלות זו מזו בשיטת אספקת החום שלהן. בתהליך Pidgeon, הדולומיט הטחון והסחול מעורבב עם פרוסיליקון טחון דק, מוברק ומטען בתבניות פלדת ניקל-כרום גלילית. מספר נמלונים מותקנים בצורה אופקית בכבשן שנורה או גז, כאשר מכסיםיהם ומערכות הקבל המחוברות משתרעות אל מחוץ לתנור. לאחר מחזור תגובה בטמפרטורה של 1,200 מעלות צלזיוס (2,200 מעלות צלזיוס) ובלחץ מופחת של 13 פסקלים מוציאים גבישים מגנזיום (המכונים כתרים) מהמעבים, סיגים מפונים כמוצק, והרטורט מחדש נטען. בתהליך הבולזאנו, לבניות דולומיט-פרוסיליקון מוערמות על מערכת תמיכה מיוחדת לטעינה דרכה מועברת חימום חשמלי פנימי לטעינה. תגובה שלמה אורכת 20 עד 24 שעות בטמפרטורה של 1,200 מעלות צלזיוס מתחת ל -400 פסקלים.

סיגים סיליקט סיליקלים המיוצרים על ידי התהליכים הנ"ל הם בעלי נקודת התכה של כ -2,000 מעלות צלזיוס (3,600 מעלות צלזיוס) ולכן קיים כמוצק, אך על ידי הוספת אלומינה (תחמוצת אלומיניום, Al 2 O 3) למטען, ניתן להפחית את נקודת ההתכה ל- 1,550–1,600 מעלות צלזיוס (2,825–2,900 מעלות צלזיוס). לטכניקה זו, המשמשת בתהליך Magnetherm, יש את היתרון שאפשר לחמם את הסיגים הנוזלים ישירות על ידי זרם חשמלי דרך אלקטרודת נחושת מקוררת מים. תגובת ההפחתה מתרחשת ב 1,600 מעלות צלזיוס ולחץ של 400-670 פסקלים. מגנזיום מאדה מתעבה במערכת נפרדת המחוברת לכור, וסיכות סיגים מותכת ופרוסיליקון מוחצים במרווחי זמן.