עיבוד מוליבדן, הכנת העפרות לשימוש במוצרים שונים.

מוליבדן (Mo) היא מתכת דמוית פלטינה לבנה עם נקודת התכה של 2,610 מעלות צלזיוס. במצבו הטהור, הוא קשוח ושמיש ומאופיין בקשיות מתונה, מוליכות תרמית גבוהה, עמידות גבוהה בפני קורוזיה ומקדם התפשטות נמוך. כאשר מסובסס במתכות אחרות, מוליבדן מעודד התקשות וקשיחות, מגביר את חוזק המתיחה ואת התנגדות הזחילה ובאופן כללי מקדם קשיות אחידה. כמויות קטנות של מוליבדן (של אחוז אחד או פחות) משפרות משמעותית את עמידות השחיקה, את התכונות הנוגדות קורוזיה ואת חוזק הטמפרטורה הגבוהה ואת הקשיחות של חומר המטריקס. לפיכך מוליבדן הוא סוכן תוספת חיוני בייצור פלדות וסגסוגות-על לא-ברזל מתוחכמות במיוחד.

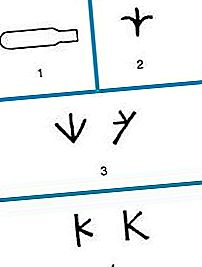

מכיוון שלאטום המוליבדן יש אופי זהה לזה של טונגסטן אך רק כמחצית ממשקלו והצפיפות האטומית שלו, הוא מחליף יתרון טונגסטן בפלדות סגסוגת, מה שמאפשר להשיג את אותו אפקט מתכות בחצי מתכת פחותה. בנוסף, שתי טבעות האלקטרונים החיצוניות שלה אינן שלמות; זה מאפשר לו ליצור תרכובות כימיות בהן המתכת היא di-, tri-, tetra-, penta- או hexa-valent, ומאפשרת מגוון רחב של מוצרים כימיים מוליבדן. זה גם הגורם החיוני בתכונותיו הקטליטיות הניכרות.

היסטוריה

אף שהמתכת הייתה ידועה בתרבויות קדומות, וצורותיה המינרליות התבלבלו עם גרפיט והגלינה של עפרות עופרת במשך לפחות 2000 שנה, מוליבדן לא התגלה וזוהה רשמית עד 1778, אז הכימאי והרוקח השבדי קרל וילהלם שיילה ייצר תחמוצת מוליבדית על ידי תקיפת מוליבדניט מוחמץ (MoS 2) עם חומצה חנקתית מרוכזת ואז אידוי השאריות ליובש. בעקבות הצעתה של שללה, כימאי שוודי נוסף, פיטר ג'ייקוב הלם, ייצר את המוליבדן המתכתי הראשון בשנת 1781 על ידי חימום של משחה שהוכנה מחמצון מוליבדי ושמן פשתן בטמפרטורות גבוהות בכור היתוך. במהלך המאה ה -19, הכימאי הגרמני בוכולץ והשוודי ג'ונס ג'ייקוב ברזליוס חקרו בשיטתיות את הכימיה המורכבת של מוליבדן, אך רק בשנת 1895 ייצר הכימאי הצרפתי, אנרי מויסאן, את המתכת הראשונה המוצעת כימית (99.98 אחוז) על ידי הפחתת זה עם פחמן בכבשן חשמלי, ובכך מאפשר לערוך מחקר מדעי ומטלורגי על המתכת וסגסוגותיו.

בשנת 1894 יצרנית נשק צרפתית, שניידר SA, הכניסה מוליבדן לציפוי שריון בעבודותיו בלה קרייוזו. בשנת 1900 הציגו שני מהנדסים אמריקאים, FW טיילור ופ 'ווייט, את הפלדות הראשונות מבוססות מוליבדן במהירות האוניברסיטאית בפריס. במקביל, מארי קירי בצרפת וג'יי מת'וס בארצות הברית השתמשו במוליבדן להכנת מגנטים קבועים. אך רק לאחר שחסכו מחסור חריף של טונגסטן על ידי מלחמת העולם הראשונה, נעשה שימוש במוליבדן בקנה מידה אדיר לייצור נשק, ציפוי שריון וחומרה צבאית אחרת. בשנות העשרים של המאה העשרים היו לסגסוגות הנושאות מוליבדן יישומים ראשונים לתקופת שלום, בתחילה בייצור רכב ואז בפלדות אל חלד. בעשור שלאחר מכן הם קיבלו הסכמה בפלדות במהירות גבוהה, ואחרי מלחמת העולם השנייה הם שימשו בתעופה - במיוחד במנועי סילון, שנאלצו לעמוד בטמפרטורות פעולה גבוהות. בהמשך, השימוש בהם התרחב לטילים. מלבד פלדות סגסוגת, מוליבדן משמש בסגסוגות-על, כימיקלים, זרזים וחומרי סיכה.

עפרות

המינרל היחידי המסחרי בייצור מוליבדן הוא הביסולפיד שלו (MoS 2), שנמצא במוליבדן. כמעט כל העפרות מתאוששים ממשקעים המופצים באמצעות פורפיר. אלה הם משקעי מוליבדן ראשוניים או משקעים מורכבים-נחושת-מוליבדן שמהם מתאושש מוליבדן כמוצר תוצר או תוצר לוואי. משקעים ראשוניים, המכילים בין 0.1 ל 0.5 אחוז מוליבדן, הם נרחבים. נקבובי נחושת הם גם מרבצים גדולים מאוד, אך תכולת המוליבדן שלהם משתנה בין 0.005 ל- 0.05 אחוזים. בערך 40 אחוז מהמוליבדן מגיע ממוקשים ראשוניים, כאשר 60 אחוז האחרים הם תוצר לוואי של נחושת (או, בחלק מהמקרים, טונגסטן).

כ 64 אחוז מהמשאבים הניתנים להשבה נמצאים בצפון אמריקה, כאשר ארצות הברית אחראית לשני שלישים מהם. 25 אחוזים נוספים נמצאים בדרום אמריקה, והיתרה נמצאת בעיקר ברוסיה, קזחסטן, סין, איראן והפיליפינים. אירופה, אפריקה ואוסטרליה הם עניים מאוד בעפרות מוליבדן. היצרנים הגדולים ביותר של מוליבדן כוללים את סין, ארצות הברית, צ'ילה, פרו, מקסיקו וקנדה.

כרייה וריכוז

פורפיריות מוליבדן ונחושת-מוליבדן ממוקשים בשיטה פתוחה או בשיטות תת-קרקעיות. לאחר ריסוקו של העפרה וטחינתם, מופרדים המינרלים המתכתיים ממינרלים של גנגוע (או מוליבדן ונחושת זה מזה) על ידי תהליכי הנפקה, תוך שימוש במגוון רחב של ריאגנטים. התרכיז מכיל בין 85 ל 92 אחוז MoS 2 וכמויות קטנות של נחושת (פחות מ- 0.5 אחוז) אם המוליבדן מתאושש כתוצר לוואי של נחושת.

מיצוי וזיקוק

תחמוצת מוליבדית טכנית

אודות 97 אחוזי MOS 2 חייבים להיות מומר תחמוצת molybdic טכנית (85-90 האחוז Moo 3) על מנת להגיע ליעד המסחרי שלה. המרה כזו מתבצעת כמעט באופן אוניברסלי בתנורים מרובי אחים מסוג ניקולס-הרסהוף, שלתוכם ניזונים תרכיז מוליבדיניט מלמעלה כנגד זרם של אוויר מחומם וגזים שנופחים מלמטה. לכל אח יש ארבע זרועות מקוררות אוויר שמסתובבות על ידי פיר מקורר אוויר; הזרועות מצוידות בלהבי אספסוף המגרפים חומר לחלק החיצוני או למרכזו, שם החומר יורד לאח הבא. באח הראשון, הריכוז מחומם מראש והריגנטים להנפקה מתלקחים, מה שמביא לביצוע הפיכתו של MoS 2 ל- MoO 3. תגובה אקסותרמית זו, שנמשכת ומתעצמת באחורים הבאים, נשלטת על ידי כוונון החמצן ועל ידי תרסיסי מים המצננים את הכבשן במידת הצורך. הטמפרטורה לא צריכה לעלות מעל 650 מעלות צלזיוס (1,200 מעלות צלזיוס), הנקודה בה MoO 3 סובלימציה, או להתאדות ישירות ממצב המוצק. התהליך מסתיים כאשר תכולת הגופרית של הקלצינים יורדת מתחת ל 0.1 אחוז.

תחמוצת מוליבדית טהורה מבחינה כימית

תחמוצת מוליבדית טכנית מיוצרת לבניות המוזנות ישירות לתנורים לייצור פלדות סגסוגת ומוצרי יציקה אחרים. הם משמשים גם לייצור פרומוליבדן (ראו בהמשך), אך אם מבוקשים מוצרי מוליבדן מטוהרים יותר, כמו כימיקלים מוליבדן או מוליבדן מתכתי, אז יש לעדן את MoO 3 הטכני למו 3 טהור מבחינה כימית על ידי סובלימציה. זה מתבצע ביישומים חשמליים בטמפרטורות שבין 1,200 ל -1,250 מעלות צלזיוס (2,200 ו -2,300 מעלות צלזיוס). התנורים מורכבים מצינורות קוורץ עטופים בגופי חימום תילי מוליבדן, המוגנים מפני חמצון על ידי תערובת של משחת לבנים עקשן ופחם עץ. הצינורות נוטים 20 מעלות מהאופק וסובבים. האדים המועמסים נסחפים מהצינורות באוויר ונאספים על ידי מכסים המובילים לשקיות פילטר. שני שברים נפרדים נאספים. הראשון תואם לאידוי של 2-3 אחוז הראשונים של המטען ומכיל את מרבית הזיהומים הנדיפים. החלק האחרון הוא MoO 3 הטהור. זה חייב להיות 99.95 אחוז טהור על מנת להתאים לייצור אמוניום מוליבדת (ADM) ונתרן מוליבדת, המהווים חומרי התחלה לכל מיני כימיקלים של מוליבדן. תרכובות אלה מתקבלות על ידי תגובת MoO 3 כימית טהורה עם אמוניה מימית או נתרן הידרוקסיד. אמוניום מוליבדאט, בצורת גבישים לבנים, מבחנים 81 עד 83 אחוז MoO 3, או 54 עד 55 אחוז מוליבדן. זה מסיס במים ומשמש להכנת כימיקלים וזרזים מוליבדן כמו גם אבקת מוליבדן מתכית.

מתכת מוליבדן

ייצור מוליבדן מתכתי מ MoO 3 או ADM טהור מתבצע בצינורות מחוממים חשמלית או תנורים עמומים, לתוכם מוחדר גז מימן כזרם נגד כנגד הזנה. בדרך כלל ישנם שני שלבים שבהם ה- MoO 3 או ADM מופחתים תחילה לדו-חמצני ואז לאבקת מתכת. שני השלבים עשויים להתבצע בשני תנורים שונים עם קירור בין לבין, או שניתן להשתמש בתנור עם שני אזורים. (לעיתים נעשה שימוש בתלת-שלבים המתחיל בטמפרטורה נמוכה של 400 מעלות צלזיוס, או 750 מעלות צלזיוס, כדי למנוע תגובה בלתי מבוקרת ולמניעת סינון.) בתהליך דו-שלבי, שני תנורים עמומים ארוכים עם מוליבדן- ניתן להשתמש בגופי חימום תיל. ההפחתה הראשונה מתבצעת ב"סירות "מפלדה עדינה המחזיקות 5 עד 7 קילוגרמים (10 עד 15 פאונד) תחמוצת, הניזונות בפרקי זמן של 30 דקות. הטמפרטורה של הכבשן היא 600–700 מעלות צלזיוס (1,100–1,300 מעלות צלזיוס). המוצר מהתנור הראשון נשבר ומוזן באותה קצב בסירות ניקל לתנור שני הפועל בטמפרטורה של 1000-100 מעלות צלזיוס, ואחריו מוקרן את אבקת המתכת. האבקה הטהורה ביותר, המכילה 99.95 אחוז מוליבדן, מתקבלת על ידי הפחתה של ADM.

בגלל נקודת ההתכה הגבוהה ביותר, לא ניתן להמיס מוליבדן למטבעות באיכות גבוהה על ידי תהליכים קונבנציונליים. עם זאת, ניתן להמיס אותו בקלות בקשת חשמלית. בתהליך אחד כזה, שפותח על ידי פארק והאם, נלחצת ברציפות אבקת מוליבדן למוט, שמונע בחלקו על ידי התנגדות חשמלית ונמס בסוף בקשת חשמלית. המוליבדן המותך מחומם על ידי פחמן שנוסף לאבקה, והוא יצוק בתבנית נחושת מקוררת מים.